Копирование текста разрешено при условии ссылки на данный контент.

Порошковая покраска металлических поверхностей.

Порошковая окраска — метод получения полимерных покрытий с высокими защитными и декоративными свойствами. Способ порошкового окрашивания является альтернативой нанесению жидких ЛКМ для изделий, деталей автомобилей допускающих термообработку.

Основные этапы технологии порошковой покраски:

- Обезжиривание и удаление грязи с поверхности окрашиваемых изделий;

- Очистка деталей с помощью дроби или песка.

- Агрегат подготовки поверхности для очищения дроби, песка, масляных отложений.

- Железо- или цинкофосфатирование (в зависимости от типа металла).

- Высокотемпературная сушка >220 °С

Процесс подготовки аналогичен подготовке поверхности кузова.

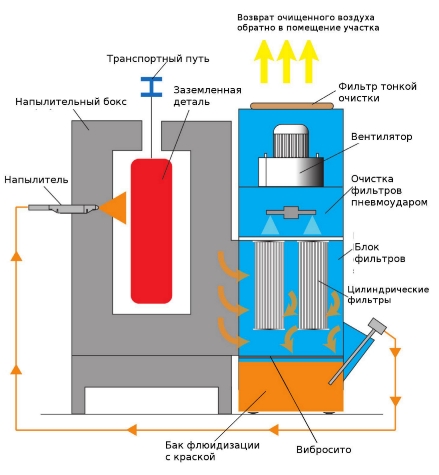

- Процесс напыления порошковой краски на изделие происходит с помощью электростатического напыления. На заземленное изделие с помощью пульверизатора подаются электростатический заряженный порошок, процесс аналогичен промышленной окраски изделий для автомобилей.

- Маляров необходимо обеспечить специальными антистатическими СИЗ с подачей специально подготовленного воздуха для дыхания (при условии ручной покраски).

Оборудование подготовки воздуха – дорогостоящее.

- Заключительная стадия окрашивания происходит в печи плавления и полимеризации. Краска оплавляется и полимеризуется при температуре металла 180-220 °С в течение 20-30 минут.

Плюсы:

- Лучшие эксплуатационные свойства, высокое качество покрытий;

- Нет необходимости в грунтовании поверхности;

- Порошковые краски обладают лучшими ударопрочными и антикоррозийными свойствами;

- Меньшая пористость в порошковом покрытии;

- Краска поставляется в готовом виде, не требует особой подготовки и контроля вязкости;

- Потери при порошковой покраске около 2-5%, при покраски жидкими красками потери будут составлять до 45%;

- Высокая прочность порошковых красок при транспортировки изделий обеспечивает минимальное повреждение покрашенных поверхностей, это обеспечивает снижение затрат.

Минусы:

- Взрывоопасная среда, требуется чёткий контроль процесса покраски;

- Строгое соблюдение температурных режимов в камере окраски;

- Отсутствие возможности покраски внутренних и скрытых полостей.

Лидер в поставке оборудования компания Nordson (Encore)

Поставщики порошковой краски могут быть как российские, так и иностранные компании.

Основные критерии:

- Цена;

- Физико-механические свойства при эксплуатации готового изделия;

- Внешний вид.

Самая распространённая ошибка при использовании порошковой окраски это отсутствие или не качественная подготовки поверхности перед нанесением и окраска на “голый” металл, без первичного грунта, а так же не соблюдение температурных режимов при полимеризации порошка.

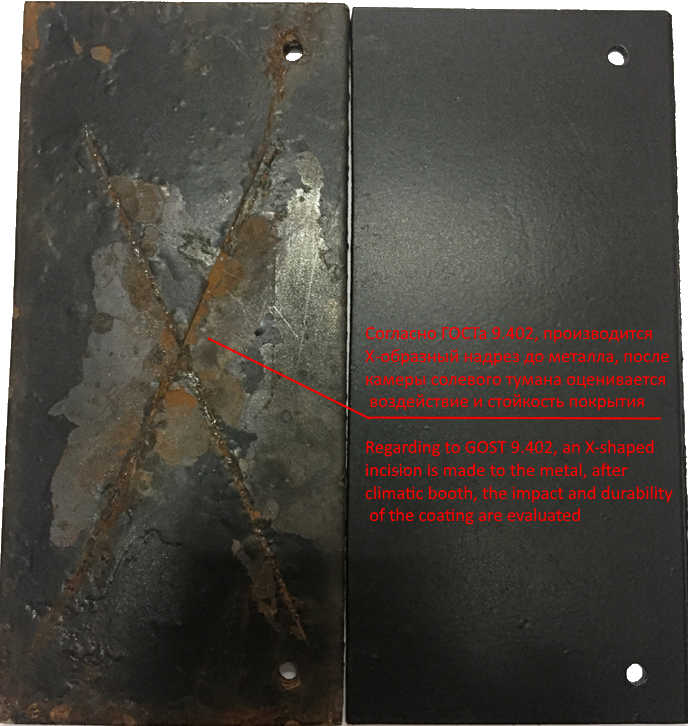

Окрашенные пластины порошковой окраски не профессиональным способом (лицевая сторона)

- Результат после 500 часов камеры солевого тумана (Слева)

- До камеры солевого тумана (Справа)

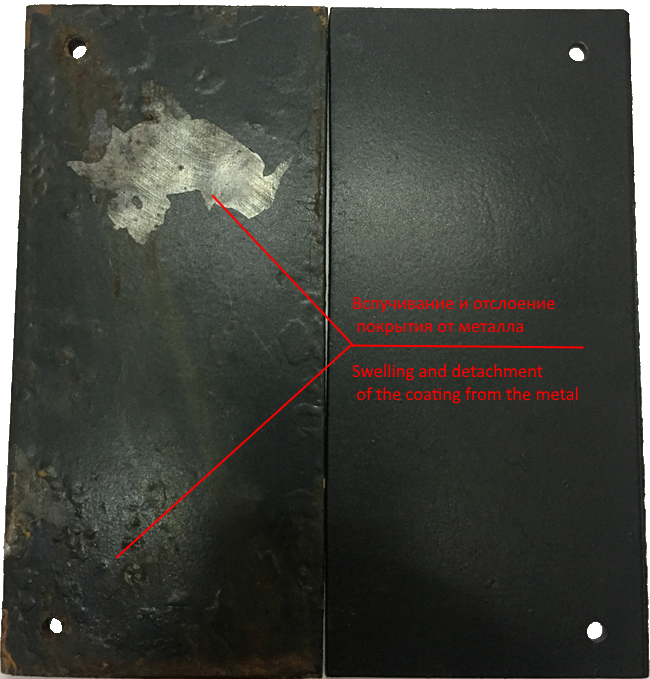

Обратная сторона

Вывод: после 500 часов в камере солевого тумана при влажности 95% и 5% раствора NACl образец с порошковым покрытием частично стал разрушаться и отслаиваться отдельными небольшими “кусками”, это говорит о том, что нарушилась адгезия между полимером и металлом, а также вполне вероятно образцы окрашены с нарушением технологии.