Копирование текста разрешено при условии ссылки на данный контент.

2. Мастика

2. Мастика

2.1. Снятие оснастки и установка оснастки для окраски кузова.

Процесс состоит из 2х этапов на которых обычно работают по 2 оператора.

- Кузов подходит на рабочую зону и оператор производит снятие оснастки с дверей, капота, багажника с последующей укладкой в специальные пронумерованные контейнеры.

- Далее кузов движется по конвейеру и другие операторы устанавливают оснастку ограничители для окраски “верхнего” последующего слоя вторичного грунта, базы и лака.

Оснастка для окраски представляет собой “Г-образные” ограничители, они устанавливаются на место уплотнителя, при этом двери не касаются проёма. Оснастка в обязательном порядке фиксирует двери в закрытом полжении, чтобы на поворотных столах конвейерной линии небыло произвольного открытия.

На капот устанавливают технологическую распорку, на багажник ограничитель на место штатного замка.

Оснастка спроектирована и изготовлена таким образом, чтобы не допускалось косание с лицевой поверхностью кузова, при этом обеспечить зазор как на собранном автомобиле, зазоры между элементами должны составлять не более 5 мм.

2.2. ПШМ- мастика на днище автомобиля (Underbody)

Процесс состоит из 3х этапов:

- Подготовка кузова к нанесению днищевой мастики безвоздушным способом. Включает в себя изоляцию (маскирование) всех технологических отверстий в полу для предотвращения оппыла и попадания мастики внутрь кузова.

Используемый материал для изоляции:

- малярный скотч стойкостью 60 °С + оберточная бумага (самый дешёвый способ)

- Коррекс -это тонкая листовая пластмасса, на которой штампуют различные заглушки и используют для изоляции на кузове(более современный и дорогой)

- Процесс нанесения днищевой мастики на днище — Underbody.

Наносится безвоздушным методом с помощью стационарных станций (основной поставщик ф. Graco).

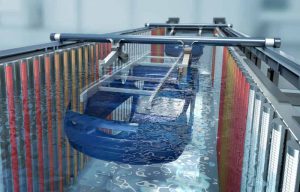

Кузов поднимается и проходит над головой маляра на высоте вытянутой руки и маляр производит нанесение мастики на всё днище кузова и пороги, это самый распространенный тип конвейера и способ нанесения на заводах территории РФ. Обязательное требование в данном методе, это применение водной стены, вода подаётся на стены и пол, смывает излишки мастики которые попали на стены при нанесении.

На европейских заводах применяется конвейер, где кузов в перевернутом положении проходит возле маляра (в данном случае оператора) боком, под углом 90 градусов.

Плюс европейского метода это культура производства ”чистота рабочего места”, не требуется водная стена, экономия материала, СИЗ оператора и вредность гораздо ниже чем у технологии “над головой”. Не требует изоляции кузова и утилизации отходов.

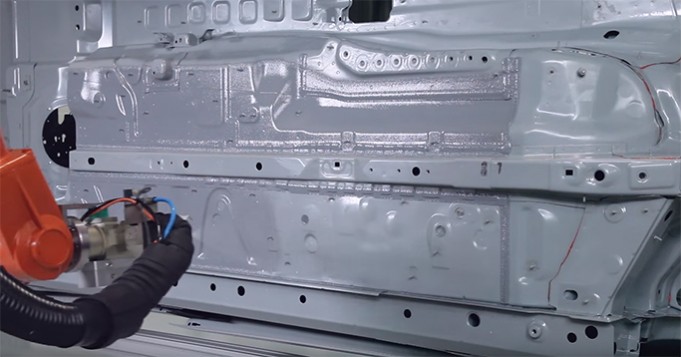

Операция нанесения мастики может быть автоматизирована посредством роботов. Нанесение может быть, как горизонтальным (роботы установлены снизу), так и вертикальным (роботы установлены сбоку). Автоматизация позволяет минимизировать расход материала, а также точность при нанесении.

Материал:

Мастика пластизольная предназначена для защиты днища и порогов кузовов автомобилей от коррозии, абразивного износа и улучшения шумоизоляции салона при эксплуатации во всех макроклиматических диапазонах (обычно +/- 50 °С ), включая условия В5 по ГОСТ 15150.

Мастика пластизольная представляет собой дисперсию поливинилхлоридных смол в пластификаторе с добавлением термостабилизаторов, стабилизаторов вязкости, наполнителей, адгезионных / тиксотропных и других компонентов. В системе материал находиться под высоким давлением, порядка 200 Bar.

Для территории РФ автопроизводители “закладывают” толщину плёнки от 800 до 1500 мкм, зачастую покрытие достигает от 2000 до 2500 мкм.

Толщина покрытия проверяется только на мокром слое с помощью “гребенки”.

Есть концерны не использующие ПШМ для своих моделей, при этом класс автомобиля не является дешевым. Объяснения в данном случае нет и остается на совести марки.

- Опуск кузова на напольный конвейер и демаскировка всех изолирующих материалов на кузове, утилизация отходов (бумаги, плёнки, скотча и т.д.).

2.3. Мастика — Sealer.

Мастика предназначена для герметизации внутренних и наружных сварных швов кузовов.

Процесс состоит из 2х этапов:

- Нанесение пластизоли на не лицевую поверхность (сленг. «невидовую зону») внутреннего пространство кузова. Мастику наносят тонкой насадкой на пистолете, затем осуществляется уплотнение и разравнивание кистью, иными словами мастику “забивают” в щели и стыки панелей. Данный процесс очень быстрый и не требует эстетического вида, т.к. в последующем производится сборка кузова и все элементы закрываются (т.е. невидовые)

- Нанесение пластизоли на лицевую поверхность (видовые зоны) кузова, такие как зафланцовка дверей, капота, багажника, моторного отсека, т.е. там где потребитель увидит в процессе эксплуатации автомобиля.

Мастика наносится с помощью специально разработанных насадок, каждая насадка предназначена для своего элемента.

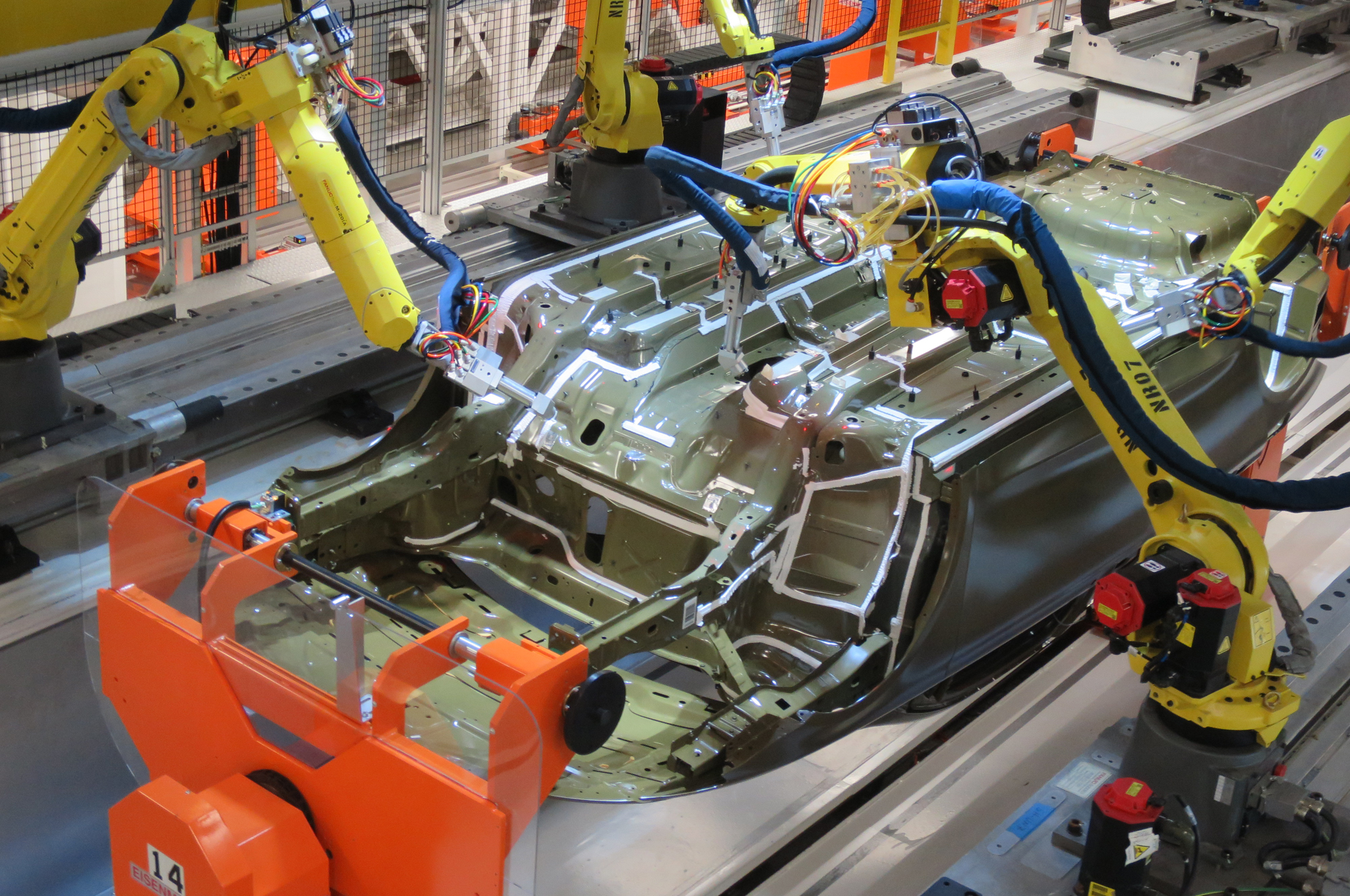

На европейских заводах часто используют автоматическое нанесение, роботами или конвейер с принципом работы «СТАРТ-СТОП» (Stop&Go) вручную малярами.

Конвейер СТАРТ-СТОП — кузова в количестве 10 или более штук заходят в камеру нанесения мастики и останавливаются на заданный цикл (время рассчитывается из расчета заданной производительности цеха) в этот момент роботы или операторы наносят свой участок на кузове, по истечению времени (цикла) уходят в печь (сушильную камеру). Но, не всегда автопроизводители используют печь, так же возможно использование промежуточной инфракрасной сушильной лампы для затвердевания верхнего слоя мастики (создание «корки»), а полноценная сушка покрытия будет осуществляться в сушильной камере вторичного грунта (Primer).

На отечественных заводах данный процесс наносят только маляры вручную и при постоянно движущемся конвейере. В данном процессе очень важно и правильно осуществить балансировку между малярами, а также установить оборудование и протянуть шланги, чтобы маляры не путались и не мешали выполнять операции друг другу.

При покупке автомобиля, шовная мастика также может служить показателем целостности автомобиля. В том случае, если видны явные отличия по толщине шва, либо ровность нанесения отличается от других швов, то с большой вероятностью производился кузовной ремонт, в особенности если нанесение производилось роботами.

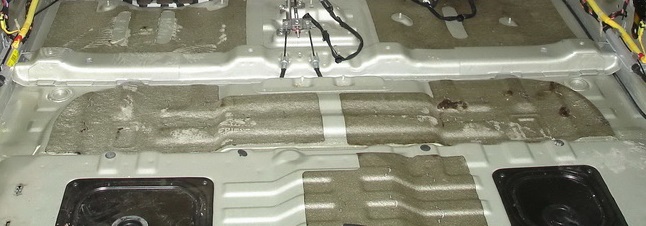

2.4 Укладка / установка шумо-вибро прокладок.

Материал применяют в качестве вибродемпфирующих покрытий в автомобилях для снижения вибрации транспортных средств.

Материал может монтироваться на горизонтальные, вертикальные и наклонные поверхности. Главный компонент в изготовлении шумо-вибро прокладок является Битум с различными наполнителями и добавками, делится на 3 разных процесса и технологии в зависимости от выбранного типа материала который применяют в процессе производства прокладок.

- Прокладки без защитной бумаги, т.е. с низкими клеящими свойствами (или его отсутствием).

Прокладки попадают в цех со склада и их обязательно выдерживают при температуре цеха в течение 24 часов, затем маляр производит перетаривание прокладок, т.е. выдержанные прокладки складывают под ИК-лампу стопками и при необходимости производят их пополнение, чтобы разогреть прокладки и расплавить верхний слой для приклеивания к поверхности кузова

- Прокладки с клеевым составом.

Прокладки попадают в цех со склада и их обязательно выдерживают при температуре в течение 8 часов, затем маляр производит перетаривание прокладок, т.е. выдержанные прокладки складывают стопками и при необходимости производят их пополнение, но перед укладкой прокладки на поверхность кузова, производят снятие защитной бумаги.

Кузов подходит на станцию укладки и в первом и во втором варианте маляр берёт необходимое количество и укладывает на поверхность кузова, позиционирует, затем каждую раскатывает с помощью валика.

- На европейских и особенно на американских концернах используют автоматическое нанесение роботами. Данный процесс идентичен полностью процессу нанесения днищевой мастики, единственное отличие это сам материал, т.к. при полимеризации (сушки) данный материал вспенивается и увеличивается в объёме примерно 2-2,5 раза.

Из всех предлагаемых вариантов, наиболее дешевый метод №3, т.к. материал для производства обходится дешевле, но обязательно требует серьезных вложений на закупку и установку роботов, поэтому заводы которые выпускают автомобили на территории РФ данный метод не применяют.

2.5 Сушка для мастик

Состоит из 2х стадий. Количество стадий рассчитывают на этапе проектирования и зависит от скорости прохождения кузова через печь, “Окно полимеризации”, металлоемкость кузова (масса и габариты). Каждая стадия представляет собой блок в котором находится отдельная (своя независимая) горелка работающая на газовом топливе, нагревает воздух до заданной температуры и подается с помощью вентиляторов в свою стадию, перед этим горячий воздух проходит через 2 этапа очищения с помощью жаропрочных (устойчивых) фильтров.

Пример температур в каждой стадии:

1 -100 °С

2 -120 °С

2.6 Доработка KTL покрытия

Представляет собой камеру проходного типа(вход/выход) и делится на технологические операции:

- Доработка крыши, маляры находятся на специальной эстакаде и дорабатывают только элемент крыши.

- Стойки, капот, багажник, элементы дверей до средней части(50%) + внутренние проёмы

- Крылья, пороги, элементы дверей от середины до нижней части + внутренние проёмы.

- Инспекция

Материал, т.е. абразив и инструмент.

90% доработка (зачистка) дефектов, сора, подтёков KTL покрытия, пластизоль на лицевой поверхности осуществляется с помощью ручного держателя диаметром 77 мм (сленг “сиська”), в центре него расположена ниша с поролоном для смачивания диска и поверхность с дем. водой.

Для устранения дефекта применяется абразив ячейкой Р-320, в случае крупных дефектов Р-280.

К данной камере шлифовки обязательно требуется централизованная подача деминерализованной воды.

Освещение — согласно ТК РФ на данных операциях требуется освещенность 800 люкс

Процесс

Маляр производит осмотр поверхности элементов и тактильно рукой, при выявлении дефекта, устраняет с помощью ручного держателя или машинкой диаметром от 77 до 125 мм, затем протирает поверхность зачищенного участка микрофибровой салфеткой от воды или шлиф. пыли. В основном все работы производятся точечно и вручную с применением дем. воды, тем самым обеспечив минимальное снятие грунта и образование шлиф. пыли, в противном случае могут образоваться дополнительные дефекты при окраске, например, сор, риски, прошлифовка до металла.

Конвейерный ремонт при повреждении KTL покрытия или в случае зачистки до металла используют 2К универсальный эпоксидный грунт светло-серого(белого) цвета.

2К Грунты обеспечивает хорошую защиту от коррозии при нанесении на голый металл, а также обладает великолепной адгезией ко многим поверхностям и слоям. Рекомендуемая толщина покрытия составляет 5-10 мкм. Рекомендован для окраски деталей по системе «мокрым по мокрому». Может использоваться как первичный грунт, т.е. катафорез с последующим нанесением наполнителя, так и в версии грунта выравнивателя, с последующим нанесением любых декоративных покрытий базы + лака.

Данный ремонтный грунт + база и лак обеспечивает защиту в камере солевого тумана как заменитель катафорезного грунта до 1000 часов.