Копирование текста разрешено при условии ссылки на данный контент.

4. База/Лак

4. База/Лак

4.1 База / Лак — BC/CC (DL нем.)

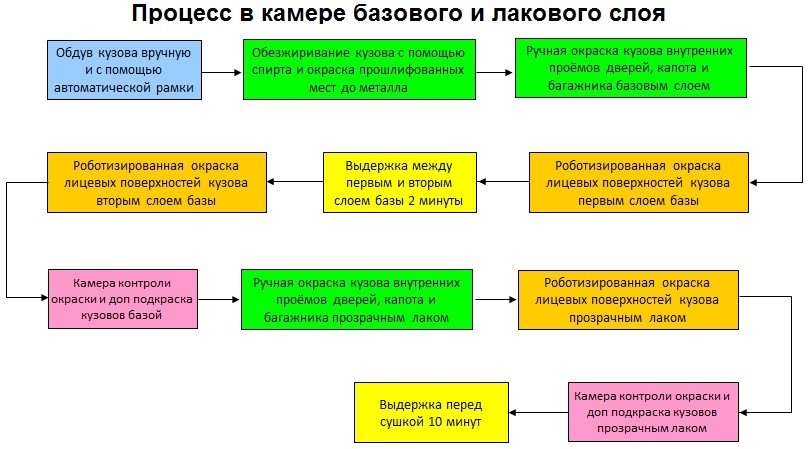

Нанесение происходит в 2 слоя первым наносят Базовый слой эмали, затем слой прозрачного лака. Кузов заходит (поступает) в камеру покраски базового слоя.

Камера состоит из 12 операций:

- Обдув кузова сжатым воздухом производится автоматически в виде рамки, а также вручную с помощью персонала.

- Ручное обезжиривание поверхности кузова с помощью безворсовых салфеток смоченных в техническом спирте или пропитанные поставщиком в виде одноразовых салфеток.

- Осмотр маляром поверхность кузова на предмет зашлифованных участков, при необходимости окраска 2К универсальным эпоксидным грунтом.

- Ручная окраска внутреннего пространства кузова, проёмов дверей, моторного отсека, багажника.

- Роботизированная окраска лицевой поверхности кузова первым слоем.

- Выдержка 2 минуты.

- Роботизированная окраска лицевой поверхности кузова вторым слоем.

- Запасной ручной пост на случай поломки роботов и окраска лицевой поверхности.

- Выдержка 12-15 минут, т.е. кузов едет дальше по камере, в этот момент маляры производят окраску лаком внутреннего пространства кузова, проёмов дверей, моторного отсека, багажника.

- Роботизированная окраска лицевой поверхности кузова 1К прозрачным лаком.

- Запасной ручной пост на случай поломки роботов и окраска лицевой поверхности.

- Зона растекания кузова 15 минут перед сушкой комплекса.

На европейских заводах при окраске внутренних и лицевых поверхностей кузова используют автоматическое нанесение слоя базы и лака. Маляров в камере окраски нет.

Процесс в данном случае следующий:

- Обдув кузова сжатым воздухом производится автоматически в виде рамки, а также вручную с помощью персонала.

- Ручное обезжиривание поверхности кузова с помощью безворсовых салфеток смоченных в техническом спирте или пропитанные поставщиком в виде одноразовых салфеток.

- Дополнительно и окончательно кузов обрабатывают специальными валиками на которых установлены перья страусов Эму. Перья снимают статику и ворс который остался на кузове.

- Кузов “прибыл” на точку ожидания, далее специальные роботы открывают двери и фиксируют их, другие окрашивают внутреннее пространство, по окончанию покраски роботы закрывают двери и эти же роботы окрашивают лицевую поверхность с выдержкой между слоями 2-3 минуты. По окончанию данного процесса окраски кузов движется в камеру лака, где окрашивается по аналогичному процессу.

Существенный плюс данной технологии (процесса), это постоянная герметизация камеры окраски, маляры не входят и не выходят из камеры окраски. Полный автоматизированный процесс позволяет экономить на материалах и воспроизводить качество на уровень лучше, т.к. нет человеческого фактора при окраске. Соответственно габариты покрасочной камеры значительно меньше, чем у камеры с ручными постами. Применяется технология СТАРТ / СТОП, производительность автоматизированных камер в диапазоне 20-30 кузовов в час.

Базовая эмаль АЕО и АЕМ

Эмаль (краска) или базовая эмаль предназначена для окраски кузовов и пластмассовых изделий с целью обеспечения декоративного вида.

Основные компоненты входящие в состав базовой эмали:

- Пигменты.

- Наполнители.

- Различные металлики (слюда, титан, алюминий и т.д.).

- Насыщенные полиэфирные смолы.

- Меламиновые смолы или меламиноалкидные смолы.

- Растворители, тяжёлые, средние, лёгкие.

- Алифатические растворители.

- Ароматические растворители.

- Ацетобутираты целлюлозы.

- Добавки от сора, от сворачиваемости и для стабилизации краски.

- АЕО — не металлики под лак, толщина от 30 до 50 мкм.

- АЕМ — металлики, толщина от 10 до 25 мкм в зависимости от цвета.

Толщина базы и лака должна всегда соответствовать спецификации, паспорта на материал или ТУ.

Окраска базы по технологии ВС1 и ВС2 осуществляется в соотношении 60/40 или 70/30 между роботами первого и второго слоя, это необходимо, чтобы в последующем у окрашенного кузова была ремонтопригодность в случае точечного ремонта.

Базовая эмаль обязательно проходит входной контроль перед окраской и должна соответствовать следующим показателям:

- Вязкость при поставке (исходная вязкость) по вискозиметру ВЗ-4 (ВЗ-246).

- Массовая доля нелетучих веществ в %.

- Степень разбавления до рабочей вязкости в % (чем больше, тем лучше и экономней для процесса производства).

- Седиментация или расслаивание.

- Удельное объемное электрическое сопротивление.

- Время высыхания эмали до нанесения лака.

- Укрывистость.

- Цвет.

- Внешний вид окрашенной пластины в лаборатории (не должно быть включений).

- Прочность покрытия при ударе и растяжении.

- Условная светостойкость.

- Температура вспышки в закрытом тигле.

- Адгезия базовой эмали к вторичному грунту.

1К прозрачный лак, или 1К лак Бесцветный 130С.

1К Прозрачный лак обязательно проходит входной контроль перед окраской и должен соответствовать следующим показателям:

- Вязкость при поставке (исходная вязкость) по вискозиметру ВЗ-4 (ВЗ-246).

- Массовая доля нелетучих веществ в %.

- Степень разбавления до рабочей вязкости в % (чем больше, тем лучше экономичнее для процесса производства).

- Удельное объемное электрическое сопротивление.

- Цвет (должен быть прозрачным после печи).

- Внешний вид окрашенной пластины в лаборатории (не должно быть включений).

- Прочность покрытия при ударе и растяжении.

- Условная светостойкость.

- Температура вспышки в закрытом тигле.

- Адгезия к базовой эмали.

- Блеск покрытия не менее 95%.

- Стойкость лака к бензину и воды.

- Стойкость лака к птичьему помету (европейская методика и требование).

Тест комплекса в соляном тумане 1500 часов, ширина Х-образного разреза не превышает 1 мм.

Cоответствует нормам качества.

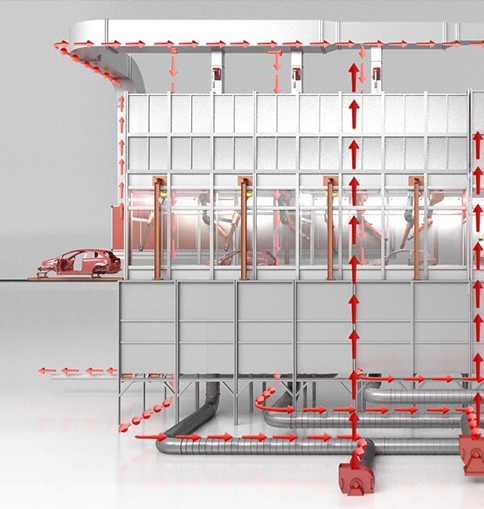

Камеры ВС/СС и Primer имеют аналогичную структуру, в том числе и принцип работы. Исключение лишь в размерах, она длиннее ввиду нанесения двух слоев в одной камере. Так же могут отличаться роботы металлизированной эмали, принцип нанесения может быть пневматическим или статическим.

Камера базы / лака, состоит также из 3 основных частей:

- Основой (фундаментом) является гидрофильтр. За счет циркуляции воды, под решетчатым полом основной камеры смывается краска, в дальнейшем посредством системы очистки происходит фильтрация воды и возврат в камеру, а краска складируется в контейнерах, т.е. это полноценная система утилизации краски из камеры. Новый подход предлагают немецкие компании, передовой в данном сегменте является система E-Cube от EISENMANN. Принцип основан на воздушных потоках приточных вентиляторов, с помощью последних отходы краски собираются в картонные коробки и прямо в момент работы камеры могут заменяться полные боксы на пустые.

- Сама камера имеет проходной тип, в качестве транспортной техники используются напольные цепные конвейеры или роликовые транспортеры. В целях экономии материала, практически на всех заводах используется статическое нанесение краски. В сравнении с пневматическим принципом, экономия материала составляет до 70%. Неотъемлемой частью рабочего цикла служит правильный баланс в камере (горизонтальный и вертикальный потоки воздуха), в случае слабого потока будет происходить опыл впереди или позади идущих кузовов, при сильном потоке непрокрас и сдув краски в гидрофильтр. Диапазон температуры в камере составляет от 19°С до 24 °С и относительной влажности 65-75%, регулируется промышленными кондиционерами.

- Поверх камеры используется система воздуховодов с фильтрами именуемая «Пленум», задача данной конструкции это создание рабочего воздушного баланса в камере и очистка приточного воздуха.

Связующим звеном между камерой нанесения и сушильной камерой является «зона растекания», это пылезащитный тоннель длиной примерно 15 метров, служит для равномерного растекания краски по кузову.

4.2 Сушка Базы/Лака

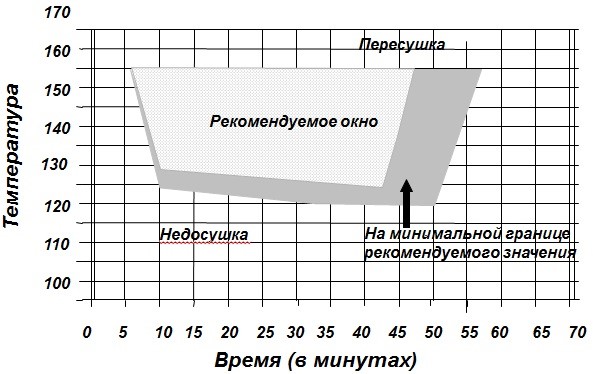

Принцип работы сушильной камеры (разг.“Сушка”), а именно оборудования, полностью идентичен катафорезному и вторичному грунту. Разница заключается в заданных температурах для зон и скорости нагрева металла. Температурное окно металла должно составлять 30 минут при 130 °С.

Температура по зонам:

- Шлюз от 90 до 110 °С

- 1 зона = 130 °С

- 2 зона = 150° С

- 3 зона = 140 °С

В России в качестве топлива для теплогенераторов сушильных камер используется газ, в Европе для сушильных камер применяют ИК-сушильные лампы с определённой частотой и длиной волны. Суть разницы лишь в стоимости энергозатрат.

После сушильной камеры кузов проходит зону охлаждения, с целью понижения температуры и проведения следующих операций.

Европейская промышленность используют более современные технологии нанесения базового слоя и лака, а именно:

- Все больше и больше набирает обороты технология и материалы так называемые 3WET, это когда 3 слоя (Primer+BaseCoat+ClearCoat) наносятся методом мокрый по мокрому. Primer + Basecoat на основе воды, что является дешевле при утилизации краски и её приготовления. Данная технология требует высокого качества на линии окраски и системы фильтрации, т.к. все дефекты будут проявляться на последующем слоем.

- Лак класса Hi Tech / Ceramic clearcoat / лак на основе порошка. Все эти лаки имеют повышенную твердость покрытия при этом не теряют своей эластичности. При эксплуатации меньше подвергаются сколам, царапинам, рискам от ручной мойки. Используются на автомобилях премиум класса. Порошковый лак использует компания BMW, фактически безотходное производство, т.к. его перерабатывают (улавливают) и окрашивают повторно.

4.3 Полировка

Процесс полностью идентичен процессу шлифования кузова по доработке и расстановке персонала, всё отличие только в материалах.

Дефекты комплексного ЛКП выявляют визуально и тактильно с помощью специальных перчаток.

Шлифовка соринок устраняется с помощью машинок Dynadrady или 3М шлифовальными дисками А5 и А7 компании 3М.

В крайне редких случаях вручную с помощью бочонка.

Остатки шлиф пыли удаляют безворсовой салфеткой 3М.

Наносят пасту 3М — самая распространенная и одношаговая считается 13084. Полировка осуществляется с помощью полировальных машинок ф. Dynadrade или так же 3М — время полировки 1 точечного участка от 7 до 10 сек.

Протирка остатков полировальной пасты.

4.4 Инспекция, контроль качества покрытия

Контролёр ОТК на линии инспекции осматривает поверхность ЛКП на окрашенном кузове, после этого принимает решение о его качестве, если ОК то отправляет далее на мовиль (антикоррозийное покрытие), если нет, соответственно на мелкий ремонт или повторную окраску.

Выборочный контроль качества кузова.

Раз в смену инспектор или контролёр должен проверить кузов одного типа и одного цвета на соответствие требованиям качества окраски, если типов кузов 5, значит проверяют все 5 и все разных цветов.

Показатели качества которые проверяют инженера или старшие инспекторы ОТКа:

- Адгезия на нелицевых поверхностях

- Толщина комплексного и послойная покрытия

Толщина состоит из:

- катафорезного покрытия от 20 до 25 мкм (иностранные производители от 30 до 35 мкм)

- вторичный грунт от 35 до 45 мкм (иностранные производители — те же показатели)

- База АЕО или АЕМ, в зависимости от цвета и показателя укрывистости от 10 до 30 или 40 мкм

- Лак от 35 до 45 мкм иностранные производители — те же показатели)

Тотал среднестатистического покрытия составляет 22 + 40 + 20 + 40 = 122 мкм, при повторной окраске кузова к 122 мкм добавляются + 20(База) + 40(лак) = 184 мкм.

Практика показала, что толщина свыше 200 мкм приводит к сильным сколам и нарушению эластичности плёнки, возможно при сколах отслоение полного комплекса.

Блеск — замеряется прибором BYK-Gardner, блеск лака не должен быть ниже 95%.

Шагрень — проверяется также с помощью прибора BYK- Gardner Wave-Scan.

Твёрдость — должна быть 0,7 (по маятнику) или не ниже HB.

Цвет замеряют с помощью прибора X-Rite, BYK-Gardner и визуально, прикладывают панель к кузову и оценивают на предмет соответствия, в случае необходимости корректируют на роботах базы.

Толщины — замеряются прибором Elcometer или более дорогими и современными толщиномерами, стоимость в диапазоне от 150 тыс.руб. до 1 млн.руб.

Отчётность по дефектам окраски и металла:

- Контроль качества на единицу выпускаемой продукции, заносится в отчётность по всем дефектам для анализа и дальнейшего реагирования.

- “Идеальное производство” окраски при условии перекраса продукции в день не более 5%, на европейских заводах показатель в диапазоне 1 — 2 % (максимум).

4.5 Мелкий (Spot Repair) или крупный ремонт (Heavy Repair)

Мелкий ремонт (Spot Repair) применяется в том случае если на поверхности кузова необходимо устранить дефект после рихтовки, сдирах ЛКП при окраске (как пример задели шлангом), крупном или среднем соре в одном месте.

Кузов загоняют в камеру окраски, далее маляр производит матование поверхности участка, наносит базу, затем 2К лак, после этого границы “размывает” переходным лаком, чтобы исключить видимость границ перехода между ремонтным и конвейерным покрытием.

Сушка осуществляется обязательно с помощью ИК лампы, разогревая поверхность до 130 °С в течение 15 минут, далее металл остывает естественным способом при окружающей температуре, затем маляр производит полировку окрашенной поверхности и кузов отправляется на станцию нанесения мовиля (антикор).

Перекрас (Heavy Repair) или замена элементов кузова разделяется на 2 этапа:

- В случае массового дефекта на кузове, непрокраса, облачности, пульсации, т.е. все те дефекты которые не соответствуют стандарту качества должны быть устранены или перекрашены, тогда кузов готовят на повторную окраску по процессу идентичному шлифованию вторичного грунта, но, поверхность обязательно матируется вся, иначе не будет адгезии и кузов будет списан в брак. По всем правилам и нормам допускается только 1 перекрас, далее кузов бракуется и списывается.

- Замена каких-либо элементов кузова, т.е. все, что снимается на кузове отправляют в ОК (Отдел Качества), детали которые не прошли ОТК, красят отдельно на бракованном кузове и оставляют для возможной замены другого кузова. В данном случае обязательное правило, все элементы и детали красят в один и тот же цвет, для исключения тональной разницы. Подобный дефект может служить аргументом для замены автомобиля или элемента.