Копирование текста разрешено при условии ссылки на данный контент.

Технологический процесс мелких / средних / крупных элементов кузова включает в себя:

- Проверка и настройка оборудования на предмет режимов.

- Оператор берёт деталь из тары.

- Протирает её ветошью или специальными чистящими материалами от загрязнений (смазки, грязи и пр.).

- “Чистую” деталь укладывает на кондуктор, затем по аналогии укладывает другую, после этого оператор осуществляет зажимы фиксаторов.

- Производится контроль на предмет правильности установки всех направляющих, фиксаторов, зажимов, после этого производится процесс сварки

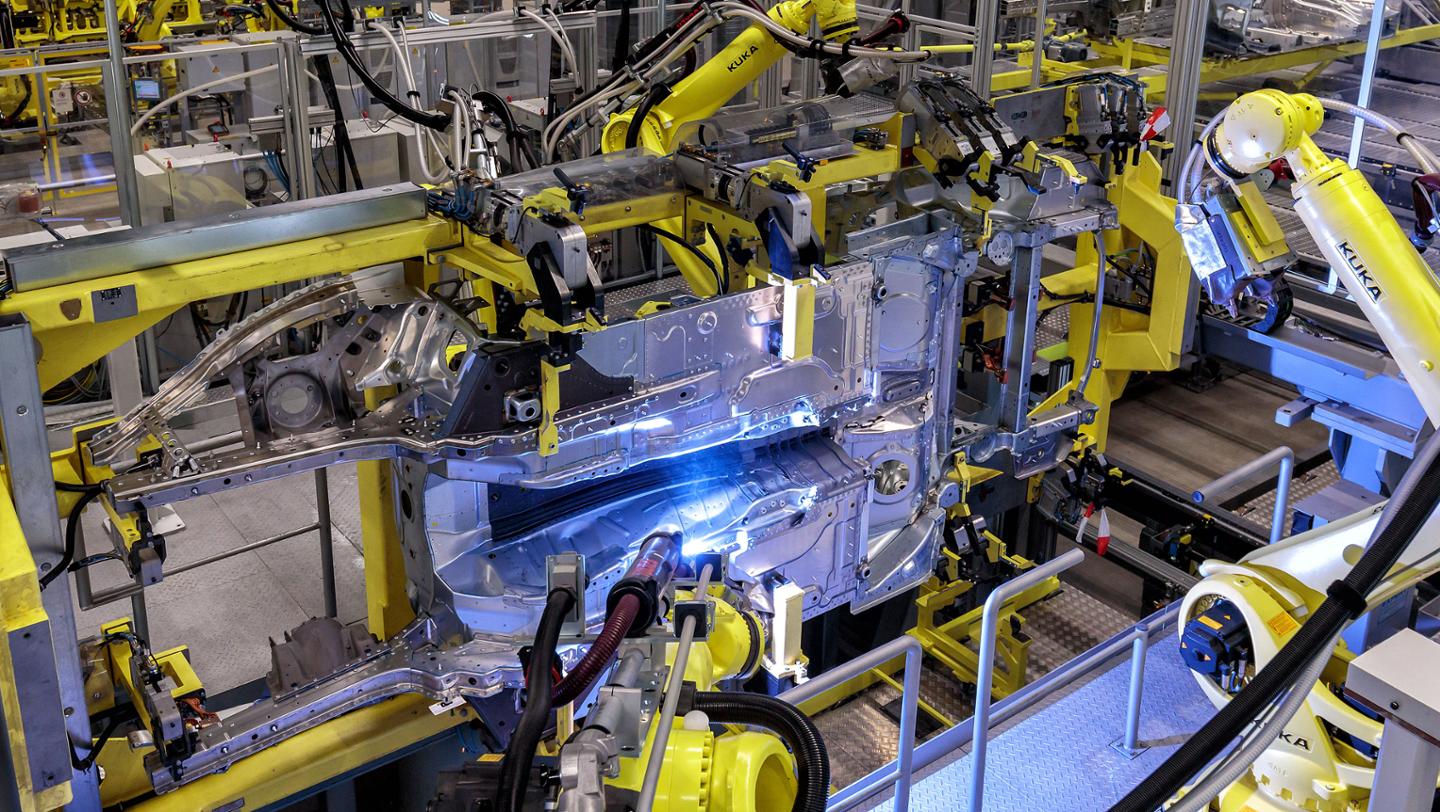

Кондуктор — сборочно-сварочное приспособление, снабженное упорами, гнездами, крепежными приспособлениями, дающее возможность вести сборку и сварку изделий в наиболее удобном положении. Механизированная сварка чаще всего выполняется в сборочно-сварочных или сварочных кондукторах. В этих приспособлениях элементы кондуктора не мешают движению сварочного автомата (РОБОТА), сам кондуктор может наклоняться вручную или автоматически, придавая удобное положение для сварки.

— Главный сварочный кондуктор (он же сборочный) – зачастую используется автоматический тип, т.к. с помощью него можно компенсировать все неровности геометрии, возникновение которых может произойти при сварке мелких и средних элементов кузова. На главный кондуктор роботами подаются все крупные элементы, обычно это боковины и крыша. На нем производится позиционирование и с помощью следующего типа роботов производится сварка элементов по всему периметру.

Фиксаторы — элементы, определяющие положение свариваемых деталей относительно всего приспособления (стенда, стеллажа, кондуктора и т.п.). К фиксаторам относятся: упоры (постоянные, съемные, откидные), установочные пальцы и штыри (постоянные, съемные), призмы (жесткие и регулируемые) и шаблоны.

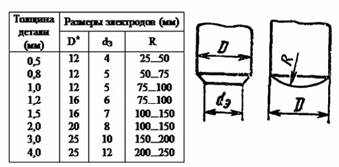

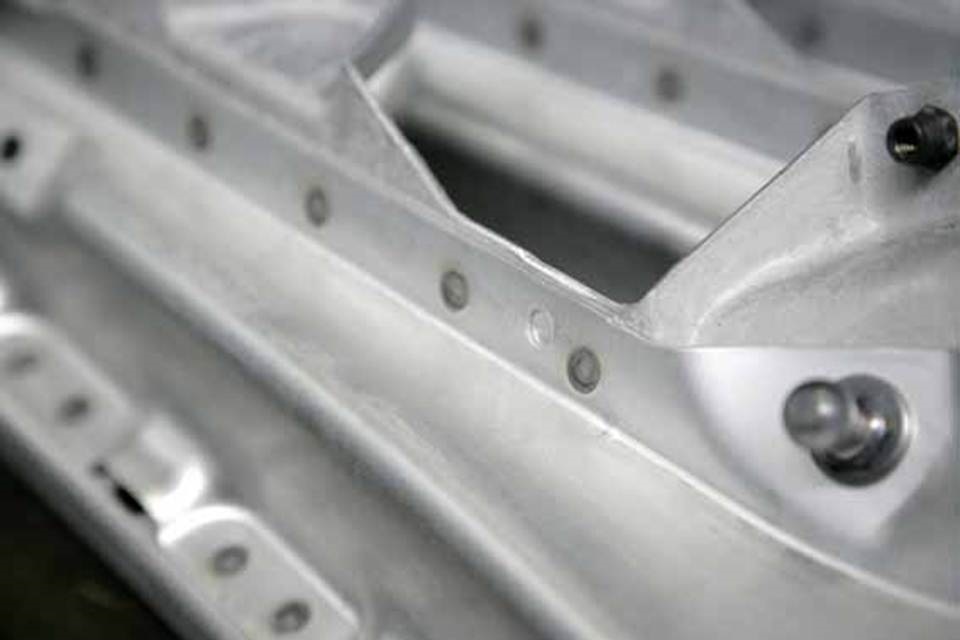

Для обеспечения качественного соединения металлов и исключения коробления металла необходимо руководствоваться шагом между точками, который должен равняться 30 мм.

Детали кузова, не требующие герметичности, свариваются друг с другом без клея или сварочных мастик. Детали, требующие герметичности (например, пол,) состоят из нескольких элементов, соответственно на фланец наносят вручную или автоматически (роботизированно) сварочный клей, далее деталь переходит на операцию сварки.

Применяемые материалы в процессе сварки кузова элементов:

- Сварочные пластизоли (мастики) – это высоковязкие акриловые герметики, которые своими свойствами позволяют проводить точечную сварку металла через слой мастики в нежелированном состоянии. Пластизоли при сварке не выделяют агрессивные вещества, которые вызывают коррозию металла, обладают адгезией к сырому не подготовленному или оцинкованному металлу.

- Герметизирующие мастики (заполняющие) — является высоковязким ПВХ-пластизолем с тиксотропным (проникающим) поведением. Материал обладает термо и коррозионной стойкостью, стойкостью к точечной электросварке, а также способностью увеличения в объеме при отвердении с помощью высокой температуры в процессе окраски.

- Мастика клеевая предназначена для склеивания необезжиренных стальных навесных деталей кузова автомобиля. Обладает уплотнительным и антивибрационным эффектом, используется на зафланцовке дверей, крыш, капота, багажника, применяется под усилителями для компенсации вибронагрузок.