Копирование текста разрешено при условии ссылки на данный контент.

5. Оценка качества перед отправкой на окраску.

Контролёр осматривает поверхность кузова на предмет наличия всех “набитых” вин номеров (обычно их 2), качество доработанного металла по дефектам, выборочно проверяет зазоры между элементами с помощью линейки. В случае не выявленных дефектов, контролёр ОТК ставит штамп на паспорте кузова, который отправляется далее на доработку. Проверка производится на 100% кузовах.

6. Оценка качества отдельных сварных элементов с помощью приборов.

Самым дешёвым способом оценки сварного соединения является ультразвуковая проверка.

Ультразвуковая технология испытания основана на способности высокочастотных колебаний (около 20 000 Гц) проникать в металл и отражаться от поверхности царапин, пустот и других неровностей. Искусственно созданная, направленная диагностическая волна проникает в проверяемое соединение и в случае обнаружения дефекта отклоняется от своего нормального распространения. Оператор УЗД видит это отклонение на экранах приборов и по определенным показаниям данных может дать характеристику выявленному дефекту.

На Европейских концернах чаще используют проверку сварного соединения на разрыв.

Кузовные пластины (из кузовной стали) размером 100*200 мм (в зависимости от лабораторной установки) в количестве 2х штук приваривают друг к другу контактной сваркой или другим типом при условии сохранения параметров аналогичных производимых операций. Далее в лаборатории на установке производят разрыв и оценивают, при каких параметрах металл или соединение “разорвалось”, и при необходимости корректируют режимы.

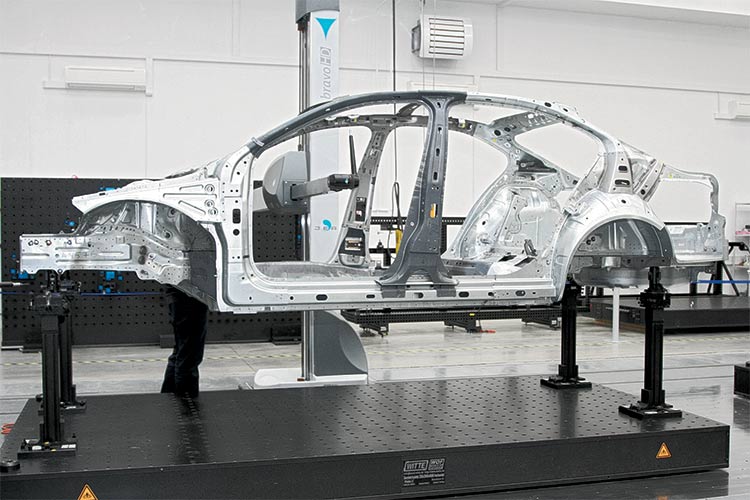

7. Проверка собираемости деталей.

Измерение кузова в 3-х мерной системе координат это диагностика, при которой определяется пространственное положение контрольных точек относительно базовых плоскостей при помощи специального измерительного оборудования, робота. Процесс осуществляется следующим образом: раз в смену выбирается один тип кузова и проверяется по системе координат, т.е. кузов “подают” на специальный стол или стенд где робот касается “щупом” точки кузова и производит замер, после этого выдает данные.

Согласно обработанных данных инженер выдает рекомендации на ремонт, переналадку, настройку кондукторов.