Копирование текста разрешено при условии ссылки на данный контент.

Описание наиболее важных процессов и технологий сборочного производства:

1. Всегда необходимо производить балансировку конвейера, минимум раз в 6 месяцев. Сопоставлять такт конвейера к времени выполнения операции сборки операторами. Накладывать 2 графика друг на друга и проводить анализ, перераспределять операции, разносить, переносить и т.д., это позволит содержать на линии оптимальное количество операторов (сборщиков).

2. На конвейере по сборке (кузова, узлов и агрегатов) все детали должны быть максимально в готовом для установки виде. В обязанности сборщика не входят процессы предсборки и укомплектования детали до установки на автомобиль. Он должен взять готовую деталь и только установить.

Этот важный пункт относится непосредственно к поставщикам деталей. Поставщики обязаны поставлять детали на конвейер только в готовом виде.

3. Метизы и сборочный инструмент должен быть максимально унифицирован и с одним моментом затяжки при возможности, это позволит достичь желаемого результата по качеству, цене и обслуживанию.

4. Комплектующие для сборки должны быть вблизи конвейера, т.е. в “шаговой” доступности, где оператор может сделать 2 шага максимум, чтобы взять деталь, вернуться и установить. Превышение расстояния по ходьбе означает неправильно спланированную работу сборщика, как итог он совершает много ненужных действий вместо полезных.

5. Расстановка оператора по сборке кузова не должна превышать 4-5 человек на рабочее место и должны быть максимально разнесены по операциям, это позволит не мешать друг другу.

6. Сборочный инструмент – сейчас идет сумасшедший тренд по внедрению интеллектуальных сборочных инструментов. Это отдельный компьютер и сам инструмент. Принцип работы крайне прост, оператор с помощью сканера сканирует штрихкод на Манифесте кузова или рамы, и в правильной последовательности производит затяжку всех крепежных соединений детали. Вся информация сохраняется в системе управления и привязывается к винномеру автомобиля. При необходимости по общей базе можно получить информацию о том кто,когда и как затянул данное соединение. Важно, что интеллектуальная система оповещает оператора и выдает фактическое значение на мониторе, затянуто соединение или нет, если затянуто, то с указанием момента затяжки.

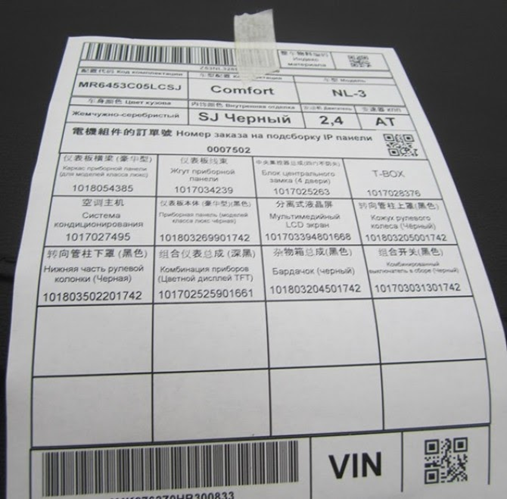

7. Манифест – это фактически карта сборки кузова, шасси, двигателя, наглядное руководство позволяющее оператору понять, что он должен поставить и что является критичным, благодаря манифесту идет так же проверка на собираемость комплектации, правильность сборки, руководство для СБ.

Сборочное производство автомобилестроения сегодня нуждается в оптимизации, улучшений без потери качества с экономическим эффектом. Команда SMK Automotive Industry успешно проводит данную работу на протяжении многих лет на различных предприятиях.

Пример по оптимизации численности при сборке кузова.

1. Оптимизация численности за счет балансировки конвейера.

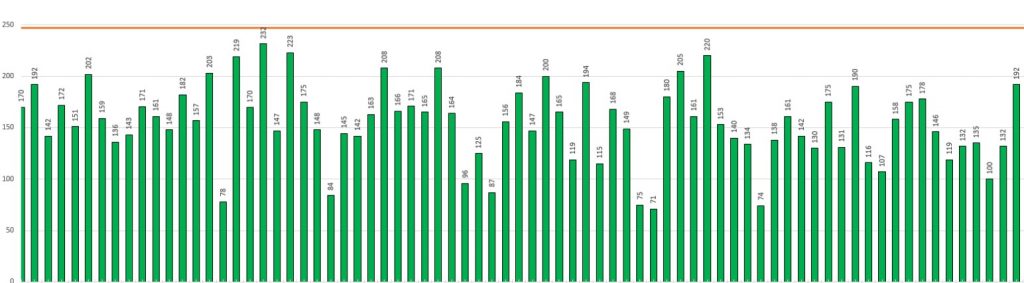

Необходимо замерить тайминг всех рабочих операций по сборке кузова, рамы, шасси и т.д. Имея информацию о времени по операциям, их можно сопоставить с тактом конвейера, где он является 100%. Оператор должен укладываться в 85-90% времени от такта конвейера.

В случае, когда оператор загружен менее 85%, значит его место нужно дополнить операциями, если выше указанной отметки, что тоже возможно, он тормозит процесс и не успевает. (график 1)

Каждый зеленый показатель указывает о недозагруженности оператора до отметки в 85-90%, это сигнал к проведению работы полной балансировке всех операций.

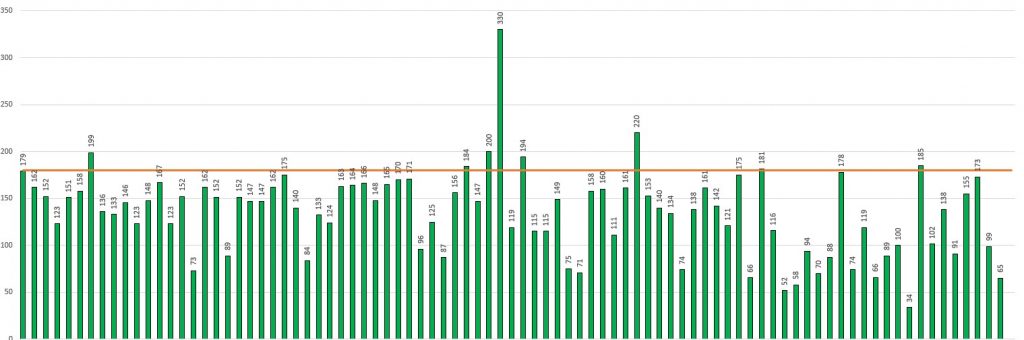

Ниже график 2 с примером, когда операторы не успевают на тех или иных операциях, а в некоторых случаях даже загружены свыше 100%

В данном случае так же необходимо делать балансировку для всех операторов. Места с загрузкой операции свыше 90% перераспределяются на операторов с показателем ниже.

Примеры перераспределения операций и проведения балансировки:

- Переносятся детали с одного поста на другой, операция может выполняться раньше или позже в пределах технологического процесса, каждый пример индивидуален;

- Меняется процесс сборки, последовательности, возможно оператор делает много лишних и ненужных движений, выполняет потери;

- Возможна замена инструмента;

- Подавать детали в сборе без подсбора оператором;

- Меняется численность на постах;

- Изготовление оснастки или приспособлений для ускорения и удобства.

Вариаций много, они все рассматриваются индивидуально на каждом посту и с каждым оператором.

2. Организовывать небольшие линии вокруг основного конвейера, крупно узловую сборку, например:

- Сборка дверей вне кузова, т.е. на отдельной линии;

- Сборка панелей приборов со всеми входящими компонентами;

- Двигателя с коробкой, различных агрегатов шасси;

- Максимально укомплектованная деталь на операции, требует меньше времени, длины конвейера и количество операторов на основной линии сборки, но необходимо учесть, что на все тяжелые операции требуются дополнительные инвестиции на манипуляторы, подъемники, возможно небольшие конвейера;

ВАЖНО!!! При данных условия нужно иметь на производстве много автоматических систем отслеживания, учета подачи комплектующих, манифеста. В ином случае сборка не будет соответствовать заявке покупателя по комплектации.

- Чем меньше вариантов и опций в комплектации автомобиля, тем меньше будет ошибок на линии;

- Если на площадке собираются автомобили где операции имеют разное количеством нормо часов, то необходимо производить расчет по их соотношению перед подачей на сборку, чтобы был ровный темп на линии.