Копирование текста разрешено при условии ссылки на данный контент.

ОБЩЕЕ ОПИСАНИЕ ПРОЦЕССА ЭЛЕКТРООСАЖДЕНИЯ ГРУНТА

История:

- 1963 – первое промышленное нанесение (анафорезный грунт – мелкие детали)

- 1967 – первая электрофорезная линия окраски кузовов (анафорезный грунт)

- 1975 – промышленное нанесение катафорезного грунта в США

- 1978 – первый кузов, окрашенный катафорезным грунтом в Европе — CHRYSLER Франция

- 1-е ПОКОЛЕНИЕ — 1967 анафорезные грунты для кузовов

- 2-е ПОКОЛЕНИЕ — 1976 первый катафорезный грунт в автопромышленности

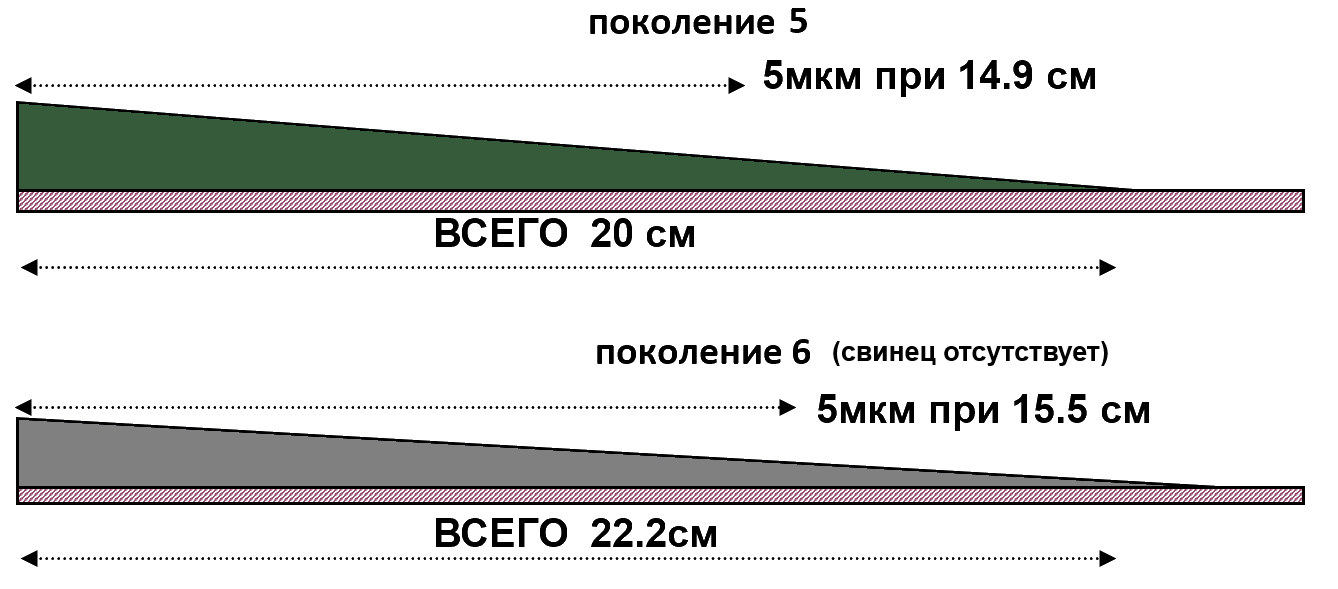

- 3-е ПОКОЛЕНИЕ — 1981 средняя и высокая толщина покрытия

- 4-е ПОКОЛЕНИЕ — 1988 улучшенное выравнивание поверхности

- 5-е ПОКОЛЕНИЕ — 1991 способность снижения содержания пигмента

- 6-е ПОКОЛЕНИЕ — 1994 экологически чистый катафорезный грунт

- 8-е ПОКОЛЕНИЕ — 2013 экономичность, высокая степень укрытия кромок

Составляющие силы прогресса развития и эволюции КТФ (KTL/ED):

- Качество: продление антикоррозионной гарантии и эксплуатации покрытия.

- Окружающая среда: снижение эмиссии в цехах окраски снижение веса, переработки и утилизации.

- Затраты: поиск самых эффективных способов для достижения целей.

Затраты и эффективность:

- Поиск самых дешевых способов для достижения ожидаемых эксплуатационных качеств.

- Снижение расходов материала, наносимого на кузов: низкая толщина пленки, низкая плотность сухой пленки и низкие потери в производственном процессе (печь), т.е. испарения грунта при высокой температуре, грунты 8-го поколения имеют высокий сухой остаток при меньшем расходе на кузове.

- Внешний вид: способность закрывать неровности металла.

- Увеличение срока гарантии от сквозной коррозии с 6 до 12 лет.

- Защита от ударов камня (до чистого металла).

- Укрывистость кромок тонкого металла.

- Проникающая способность грунта в труднодоступные участки кузова (детали).

- Способность различных субстратов (сталь Al, Mg).

- Широкое окно сушки с одинаковым качеством.

- Электрофорез.

Перенос вещества при помощи электрического тока называется электроосаждением или электрофорезом.

По сравнению с другими способами нанесения краски, электроосаждение имеет следующие преимущества:

- Автоматизация процесса: процесс нанесения краски полностью происходит без участия человека, роль которого ограничивается наблюдением и контролем;

- Быстрота нанесения краски: достаточно 150-250 секунд;

- Эффективность процесса: все части кузова покрываются (как внешние, так и внутренние) равномерной толщиной и, возможные дефекты (как например, потёки) сводятся практически к нулю;

- Производительность: может превышать 99% из-за повторного использования краски, которая не легла на окрашиваемую поверхность под действием электрического тока;

- Экологическая и техническая безопасность: краска водорастворима (менее 2% органического растворителя);

- Антикоррозионная стойкость: свойства применяемых полимеров и сам способ нанесения катафорезной грунтовки имеют прекрасные характеристики, отвечающие за антикоррозионную устойчивость.

- Способы окраски.

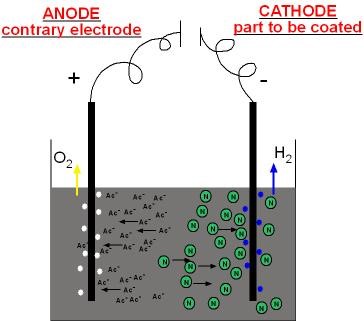

- АНАФОРЕЗ – краска заряжена отрицательно (-) и рассматривается как «анионная»; деталь, предназначенная для окраски, должна быть связана с плюсом (+) электрической цепи и выполняет роль «анода».

- КАТАФОРЕЗ – краска заряжена положительно (+) и рассматривается как «катионная»; деталь, предназначенная для окраски, должна быть связана с минусом (-) электрической цепи и выполняет роль «катода».

- Этапы нанесения и компоненты катафорезной окраски.

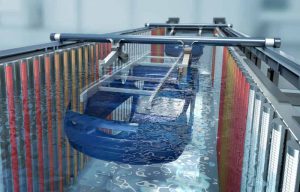

1-ый этап — окунание: необходимо иметь окрасочную ванну с достаточным объёмом для полного погружения окрашиваемой детали; погружение происходит всегда автоматически при помощи подвесного конвейера вертикально;

2-й этап – подача электрического тока: необходимо иметь источник постоянного тока, где отрицательная клемма соединена с окрашиваемой деталью — катод (-), а положительная клемма с контрэлектродом – анод (+) и с погружением обоих в ванну.

Катафорезный способ нанесения краски предполагает:

- электропроводимость краски;

- низкую вязкость краски для обеспечения её полного проникновения в труднодоступные места детали;

- деталь должна быть металлической; контрэлектрод (+) также должен быть погружён в ванну;

- окрашиваемая деталь и контрэлектрод должны быть подсоединены к одному источнику постоянного тока.

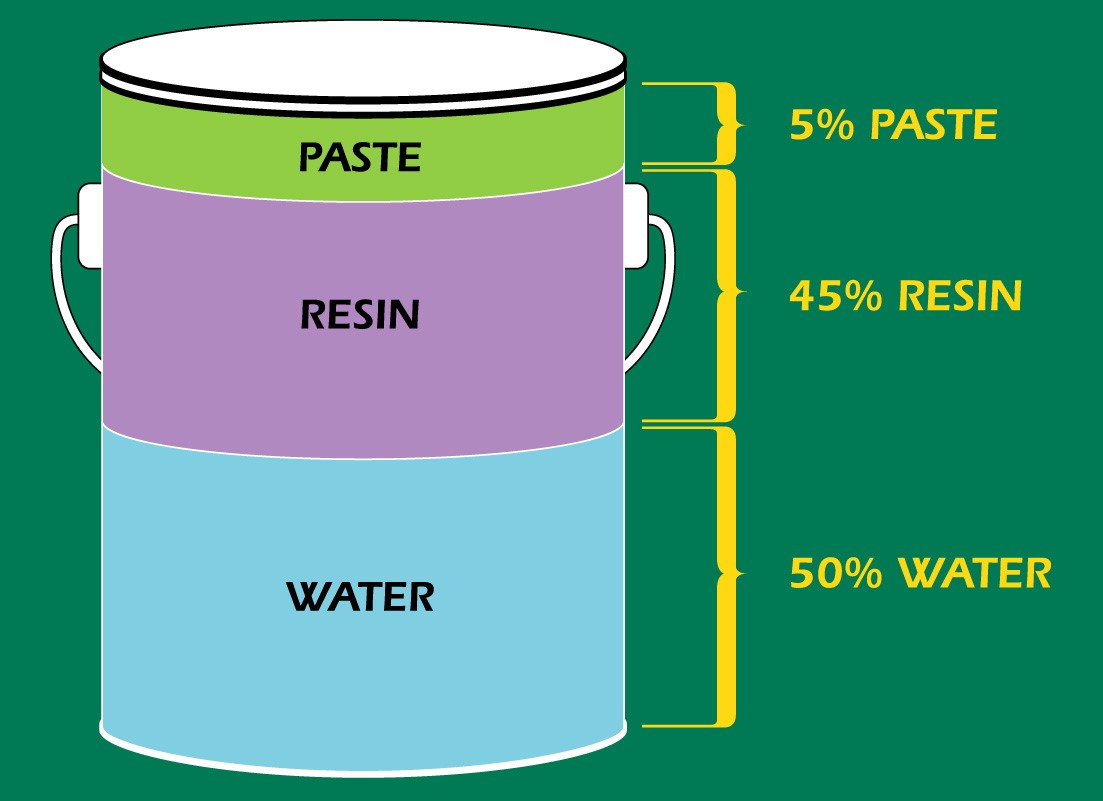

Технология катафорезной окраски предусматривает наличие в ванне трёх основных компонентов:

- Эмульсия – состоит из нескольких катионных (+) полимеров, которые делают плёнку эластичной и увеличивают её сопротивляемость, а блокированный изоцианат обеспечивает полимеризацию во время прохождения через сушильную печь;

- Пигментная паста — концентрат пигментов и минеральных наполнителей, растёртых при помощи другого связующего вещества;

- Деминерализованная вода.

Установка нанесения катафорезного покрытия на детали.

- Характеристика водных растворов ЛКМ для катафореза.

Одним из характерных свойств водных растворов лакокрасочных материалов для катафореза является их ограниченная стабильность во времени. При старении рабочих растворов в процессе длительной работы ванны электроосаждения происходит изменение свойства лакокрасочного материала вследствие протекания следующих процессов:

- окисление плёнкообразующего в присутствии кислорода воздуха, приводящего к увеличению молекулярной массы смолы и уменьшению молекулярной массы связующего; процесс усиливается при постоянном перемешивании рабочего раствора и выделении кислорода в процессе электролиза воды;

- омыления сложноэфирных групп в щелочной среде рабочего раствора, приводящего к отщеплению жирных кислот, увеличению кислотного числа и уменьшению молекулярной массы связующего, процесс протекает с большой скоростью при повышенных значениях температуры и рН рабочего раствора;

- гидролиза солевых групп, приводящего к уменьшению растворимости смолы в воде при коагуляции связующего вследствие изменения гидрофильно-гидрофобного баланса;

- нарушения баланса в соотношении пигмент/связующее, приводящего к ухудшению качества покрытия и его защитных свойств;

- испарения органических растворителей, приводящего к увеличению кратерообразования и уменьшению толщины покрытия, а также снижению стабильности водного раствора лакокрасочного материала;

- накопления в рабочем растворе посторонних электролитов, вследствие анодного растворения металла подложки и при неудовлетворительной промывке изделий после операций подготовки поверхности, приводящего к увеличению электропроводности рабочего раствора, накоплению шлама и коагуляции связующего;

- накопление нейтрализатора, приводящего к сокращению времени стабильности рабочего раствора и изменению параметров процесса и свойств покрытий вследствие изменения степени нейтрализации связующего.

Стабильность свойств раствора лакокрасочного материала в процессе выработки ванны поддерживается путём поддержания параметров рабочего раствора в пределах нормативных значений и их периодических корректировок.

- Общее описание катафорезных грунтов.

Процесс является безсвинцовым катафорезным грунтом 6-го или 8-го поколения. Основную коррозионную стойкость покрытия, получаемого по технологии обеспечивая пигмент окись иттрия.

Катафорез 6-го или 8-го поколения – это безсвинцовый грунт.

По сравнению с предыдущими поколениями катафорезных грунтов, продукт имеет следующие значительные преимущества:

- экологическая безопасность (отсутствие свинца и хрома, низкое содержание летучих компонентов – органических растворителей);

- высокая проникающая способность;

- низкая скорость седиментации;

- низкая температура сушки;

- улучшенные антикоррозионные свойства при более низкой толщине покрытия; устойчивость к маслам;

- низкий расход.

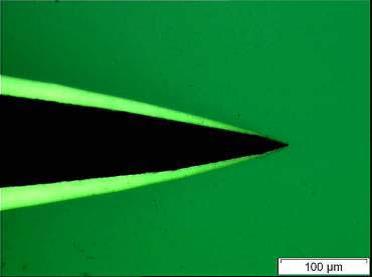

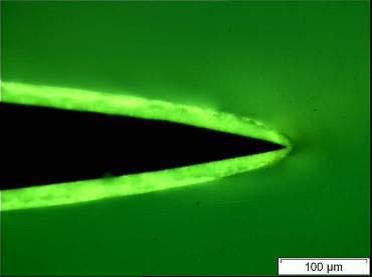

Поколение 6 (кромка не укрыта) / Поколение 8 (кромка укрыта равномерно)

Катафорезный грунт обеспечивает наилучшее распределение толщины покрытия; соответствует техническим требованиям европейских фирм-производителей автомобилей, обеспечивая толщину в скрытых полостях до 12 мкм.

Плюсы катафорезного грунта:

- Внешний вид: способность укрывать неровности субстрата (металла)

- Увеличение срока гарантии от 6 до 12 лет

- Защита от ударов камня: в основном до поражения сырой жести

- Укрывистость кромок: дверные кромки

- Проникающая способность: детали более сложной формы

- Способность защиты различных субстратов (сталь, Al, Mg)

- Широкое окно сушки с одинаковым качеством

Катафорезные грунты состоят из следующих компонентов:

- связующее (смола) – эпоксидная смола в виде молочной эмульсии (поставка в контейнерах, 1 м³);

- паста (пигментная паста) – смесь пигментов и наполнителей серого цвета (поставка в контейнерах, 1 м³).

6.Требования к поверхности.

Покрываемые основы (субстраты): холоднокатаная сталь, все типы оцинкованной стали, алюминий, предварительно фосфатированная сталь. Предварительно поверхность обрабатывается и фосфатируется (желательно с пассивацией). Для получения поверхности субстрата с высокой коррозионной стойкостью, фосфат должен быть однородным с приемлемой структурой кристаллов, чистым, полностью влажным или сухим, без масла, грязи, шлама. Вес фосфата должен составлять 2 – 4 г/м². Последняя промывка перед ванной электроосаждения должна иметь электропроводимость ниже 30 μS/сm.

7.Чёрный катафорез.

Чёрный катафорез, т.е. катафорез для деталей без последующей окраски, является автономным покрытием.

Применяется (используется) на деталях шасси, подкапотного пространства, рамы, салона (кронштейны, скобы, держатели, каркас сидений, и пр.).

Данный грунт также применяется при производстве мебели, ж/д, городского транспорта (автобусы, трамваи, метро и т.д. )

Для черного катафореза процесс нанесения полностью идентичен кузовному, единственное его отличие в дороговизне как закупочное сырье (исходное).

Удорожание по данному типу катафорезу включает в себя:

- Расход на м2 — толщина покрытия выше чем на сером катафорезе;

- Компоненты входящие в состав пасты и эмульсии, способствующие защите покрытия от УФ лучей.

Чёрный катафорез или катафорез для деталей обеспечивает минимальную защиту в камере солевого тумана 800 часов, с возможностью увеличения до 1500 часов с помощью подготовки поверхности (фосфата) посредством увеличения толщины покрытия.

Толщина покрытия в диапазоне 25-35 мкм.

Отличие “чёрного” грунта от кузовного это повышенная твёрдость и высокая плотность плёнки (износостойкость) позволяющая обеспечить минимальную проникающую способность вредных факторов (солей, кислот, влаги и т.д.) на металл.

В случае сравнения чёрного катафорезного грунта с кузовным на м2 (требующего окраски последующих защитных слоёв) имеет меньшую экономическую составляющую для производства, т.к. он не требует затрат в последующих операциях, таких как энергоносители (например газ), расход краски и человеческий труд, в процентном соотношении экономия выходит в пользу чёрного катафореза примерно порядка 30%, что позволяет быстрее окупить вложенные инвестиции.